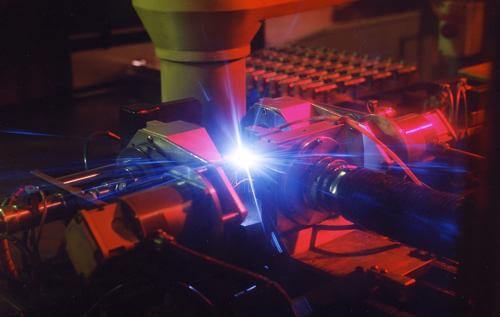

Hàn laser là một trong những ứng dụng sớm nhất trong xử lý vật liệu laser công nghiệp. Trong hầu hết các ứng dụng ban đầu, tia laser tạo ra mối hàn chất lượng cao hơn, dẫn đến tăng năng suất. Khi các loại laser đã phát triển, các nguồn laser hiện có sẵn với công suất cao hơn, các bước sóng khác nhau và phạm vi xung rộng hơn. Hơn nữa, những cải tiến trong việc truyền chùm tia, phần cứng và phần mềm điều khiển máy cũng như cảm biến quá trình đều đã hỗ trợ trong việc thúc đẩy quá trình hàn laser. Hàn laser mang lại những ưu điểm độc đáo, bao gồm nhiệt lượng đầu vào thấp, nhiệt hạch hẹp, vùng ảnh hưởng nhiệt và các đặc tính cơ học tuyệt vời cho các vật liệu khó sử dụng trước đây trong các quy trình tạo ra nhiệt lượng đầu vào đáng kể cho bộ phận. Những đặc tính này dẫn đến mối hàn chắc chắn hơn, thẩm mỹ hơn được hình thành bằng cách hàn laser. Ngoài ra, hàn laser đòi hỏi thời gian thiết lập ngắn hơn nhiều. Cùng với cảm biến theo dõi laser, điều này cho phép tự động hóa và do đó giảm giá thành sản phẩm. Những công nghệ mới này đã mở rộng hơn nữa phạm vi ứng dụng cho hàn laser. Hàn laser sợi quang đã được ứng dụng thành công trong nhiều ngành công nghiệp sử dụng các kim loại, hình dạng, kích thước và khối lượng khác nhau.

HÀN PIN

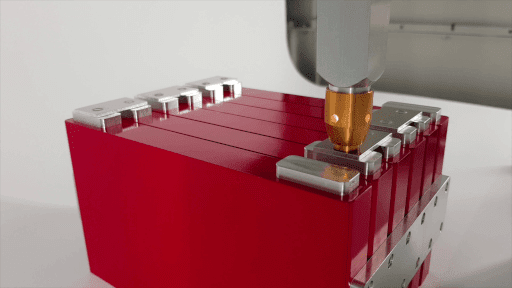

Các kỹ sư sử dụng hàn laser sợi quang trong thiết kế sản phẩm do việc sử dụng ngày càng nhiều pin lithium trong xe điện và các thiết bị điện tử khác nhau.

Các bộ phận mang dòng điện được sản xuất từ hợp kim đồng hoặc nhôm được kết nối với một loạt tế bào trong pin bằng cách hàn laser sợi quang.

Hợp kim nhôm được hàn bằng laser (thường là dòng 3000) và đồng nguyên chất tạo thành tiếp xúc điện với các cực dương và cực âm của pin.

Công nghệ hàn laser sợi quang mới tương thích với tất cả các vật liệu và tổ hợp vật liệu được sử dụng trong tế bào.

Các mối hàn chồng chéo, hàn giáp mép và hàn phi lê tạo thành các kết nối khác nhau bên trong ô.

Tiếp xúc điện của gói được tạo ra bằng cách hàn laser vật liệu vấu với các điện cực âm và dương.

Trong giai đoạn lắp ráp và hàn gói pin cuối cùng, việc bịt kín kết nối của bồn chứa bằng nhôm tạo ra một rào cản đối với chất điện phân bên trong. Vì các tế bào dự kiến sẽ hoạt động đáng tin cậy trong 10 năm trở lên, nên việc lựa chọn hàn laser cho phép bạn luôn có chất lượng cao.

Sử dụng đúng thiết bị và quy trình hàn laser sợi quang, hàn laser có thể tạo ra mối hàn chất lượng cao một cách nhất quán trên hợp kim nhôm 3000 series.

QUÁ TRÌNH HÀN CHÍNH XÁC

Hàn TIG lần đầu tiên được sử dụng để làm con dấu cho các ngành hàng hải, hóa chất và dược phẩm, các bộ phận này được gia công tinh xảo và mài từ vật liệu hợp kim niken có khả năng chịu nhiệt độ và hóa chất mạnh vì chúng được sử dụng trong các tình huống tế nhị.

Bởi vì các thiết bị y tế, chẳng hạn như máy điều hòa nhịp tim và các thiết bị điện tử khác, kín khí, nên hàn laser sợi quang được ưu tiên cho các ứng dụng có độ tin cậy cao, những phát triển gần đây trong quy trình hàn kín giải quyết mối hàn bằng tia laser và các điểm cuối mối hàn, là những vị trí quan trọng để hoàn thành các con dấu kín.

Mặc dù chùm tia laze đã tắt, nhưng vết lõm vẫn được tạo ra tại điểm kết thúc trong các quy trình hàn laze trước đó ngay cả khi cường độ tia laze giảm.Ở các mối hàn mỏng, sâu, điều khiển chùm tia laze tiên tiến giúp loại bỏ vết lõm. Kết quả là chất lượng mối hàn đồng nhất, các mối nối cuối không có khí, cải thiện ngoại hình và niêm phong đáng tin cậy hơn.Các lô thường nhỏ và số lượng cài đặt nhiều, điều này được hiểu rằng việc lắp ráp các bộ phận này hiện đã được cải thiện bằng cách hàn laser sợi quang.

Một số lý do tại sao hàn laser sợi quang đang được sử dụng để thay thế hàn hồ quang bằng rô-bốt được liệt kê dưới đây.Chất lượng của hàn laser là phù hợp.Dễ dàng chuyển đổi từ cấu hình bộ phận này sang cấu hình bộ phận khác giúp giảm thời gian thiết lập và tăng thông lượng.Giảm chi phí bằng cách tự động hóa quy trình hàn laser bằng cách lắp các cảm biến theo dõi laser.

HÀN KÍN KHÍ

Bởi vì các thiết bị y tế, chẳng hạn như máy điều hòa nhịp tim và các thiết bị điện tử khác, kín khí, nên hàn laser sợi quang được ưu tiên cho các ứng dụng có độ tin cậy cao.

Những phát triển gần đây trong quy trình hàn kín giải quyết mối hàn bằng tia laser và các điểm cuối mối hàn, là những vị trí quan trọng để hoàn thành các con dấu kín.

Mặc dù chùm tia laze đã tắt, nhưng vết lõm vẫn được tạo ra tại điểm kết thúc trong các quy trình hàn laze trước đó ngay cả khi cường độ tia laze giảm.

Ở các mối hàn mỏng, sâu, điều khiển chùm tia laze tiên tiến giúp loại bỏ vết lõm. Kết quả là chất lượng mối hàn đồng nhất, các mối nối cuối không có khí, cải thiện ngoại hình và niêm phong đáng tin cậy hơn.

HÀN TRONG KHÔNG GIAN VŨ TRỤ

Hàn laser sợi quang hợp kim hàng không vũ trụ dựa trên niken và titan đòi hỏi phải kiểm soát chính xác hình dạng và cấu trúc vi mô của mối hàn, cũng như giảm độ xốp và kích thước hạt.

Tính năng mỏi của mối hàn là một tiêu chí thiết kế quan trọng trong nhiều ứng dụng hàng không vũ trụ.

Do đó, các kỹ sư thiết kế hầu như luôn chỉ định rằng bề mặt mối hàn là lồi hoặc hơi lồi để cải thiện độ bền mối hàn.

Với mục đích này, một dây nạp có đường kính 1,2 mm được sử dụng để tự động hóa quy trình.

Việc đưa dây phụ vào mối nối đối đầu dẫn đến mối hàn đồng nhất cho cả mối hàn trên và dưới.

Việc lựa chọn hợp kim dây cũng giúp cải thiện tính chất cơ học của mối hàn bằng cách đảm bảo cấu trúc vi mô tốt của mối hàn.

HÀN KIM LOẠI KHÁC NHAU

Khả năng sản xuất các sản phẩm bằng cách sử dụng các kim loại và hợp kim khác nhau giúp tăng cường đáng kể tính linh hoạt trong thiết kế và sản xuất.

Một lý do điển hình cho việc hàn kim loại khác nhau là để cải thiện hiệu suất của sản phẩm đã hoàn thiện, chẳng hạn như khả năng chống ăn mòn, mài mòn và nhiệt, đồng thời giảm chi phí.

Kết hợp thép không gỉ và thép mạ kẽm là một ví dụ.

Do khả năng chống ăn mòn vượt trội, thép không gỉ 304 và thép cacbon mạ kẽm đã được sử dụng trong các ứng dụng khác nhau, bao gồm các thiết bị nhà bếp và các bộ phận máy bay.

Quá trình này đặt ra một số thách thức đặc biệt, đặc biệt là vì lớp mạ kẽm có thể gây ra các vấn đề nghiêm trọng về độ rỗng mối hàn.

Năng lượng được sử dụng để nấu chảy thép và thép không gỉ trong quá trình hàn làm cho kẽm bay hơi ở khoảng 900 ° C, thấp hơn nhiều so với nhiệt độ nóng chảy của thép không gỉ.

Điểm sôi thấp của kẽm dẫn đến sự hình thành hơi trong quá trình hàn khóa lỗ.

Khi cố gắng thoát ra khỏi kim loại nóng chảy, hơi kẽm có thể vẫn còn trong mối hàn đông đặc, dẫn đến hiện tượng xốp quá mức.

Trong một số trường hợp, hơi kẽm có thể thoát ra khi kim loại đông đặc, dẫn đến bề mặt mối hàn bị rỗ hoặc gồ ghề.

Quá trình hoàn thiện và hàn cơ có thể dễ dàng thực hiện với thiết kế mối nối phù hợp và lựa chọn các thông số quy trình laser.

Không có vết nứt hoặc rỗ trên bề mặt trên và dưới của mối hàn bằng thép không gỉ 304 có độ dày 0,6 mm và thép mạ kẽm có độ dày 0,5 mm.