Hợp kim nhôm có trọng lượng nhẹ, độ dẻo dai tốt, tỷ lệ năng suất cao, dễ gia công và định hình. Nó được sử dụng rộng rãi trong các sản phẩm kết cấu hàn như thùng chứa, máy móc, năng lượng điện, thị trường hóa chất, hàng không và vũ trụ.

Sử dụng hợp kim nhôm thay vì hàn thép tấm có thể giảm thiểu đáng kể chất lượng kết cấu.

Nhôm là kim loại hoạt động hơn với năng lượng ion hóa thấp và độ dẫn nhiệt cao. Việc hình thành một lớp màng Al2O3 chịu lửa trên bề mặt rất đơn giản và dễ hình thành các vấn đề như lỗ rỗng không sử dụng, bổ sung và đứt gãy nhiệt trong mối hàn, điều này làm giảm thiểu các nhà cơ học của mối hàn.

So với hàn hồ quang vonfram argon hoặc hàn hồ quang argon nóng chảy, hàn laser có mối hàn hẹp, vùng ảnh hưởng nhiệt nhỏ, mối nối chồng chéo được giảm thiểu, quy trình hàn chính xác, dễ quản lý và tự động hóa.

Hiện nay, hàn laser chủ yếu được sử dụng cho các phần tử điện tử thành mỏng, các bộ phận cấu trúc, các bộ phận hàng không vũ trụ, … Nghiên cứu về laser sợi quang 10.000 watt để hàn xuyên sâu các tấm lớn và dày là xu hướng tiến bộ trong tương lai.

Phân loại hợp kim nhôm và khả năng hàn

Nhôm và hợp kim nhôm có thể được chia thành:

1000 series (nhôm nguyên chất công nghiệp).

2000 series (Al-Cu series).

Dòng 3000 (dòng Al-Mn).

Dòng 4000 (Al-Si).

Dãy 5000 (Al-Mg).

Dòng 6000 (Al-Mg-Si).

7000 dãy (Al-Zn-Mg-Cu).

Theo chất lượng quá trình, hợp kim nhôm có thể được chia thành hợp kim nhôm đúc và biến dạng.

Hợp kim nhôm biến dạng được chia thành hợp kim nhôm cường lực không qua xử lý nhiệt và hợp kim nhôm cường lực đã qua xử lý nhiệt.

Các hợp kim nhôm khác nhau có các tính chất hàn khác nhau. Nhôm và hợp kim nhôm không xử lý nhiệt 1000 series, 3000 series và 5000 series có khả năng hàn tốt. Hợp kim dòng 4000 có độ nhạy nứt cực kỳ thấp.

Đối với hợp kim dòng 5000, khi ω (Mg) = 2%, hợp kim bị nứt. Khi hàm lượng magiê tăng lên, hiệu suất hàn được cải thiện. Tuy nhiên, tính linh hoạt và sức đề kháng suy giảm ngày càng nghiêm trọng.

Các hợp kim sê-ri 2000, sê-ri 6000 và sê-ri 7000 có xu hướng bẻ nóng cao hơn, hình thành mối nối hàn kém và giảm đáng kể độ cứng lão hóa sau khi hàn.

Tóm lại, điều cần thiết là phải áp dụng các biện pháp công nghệ thích hợp để hàn hợp kim nhôm và lựa chọn đúng phương pháp hàn và vật liệu phụ để có được các mối nối ngoại quan tuyệt vời.

Trước khi hàn, xử lý bề mặt sản phẩm, sử dụng dung môi hữu cơ để khử dầu bẩn, ngâm trong dung dịch NaOH, rửa bề mặt bằng vòi nước chảy và tiến hành xử lý quang hóa.

Các mối hàn được xử lý đã trải qua các thí nghiệm quy trình hàn trong vòng 24 giờ.

Các vấn đề chính tồn tại trong hàn laser hợp kim nhôm

Hàn laser sử dụng laser như một nguồn ánh sáng mật độ năng lượng cao, làm nóng nhanh và đặc tính hóa rắn nhanh, và tỷ lệ phần tử cao tới 12: 1.

Do tính phản xạ cao và độ dẫn nhiệt lớn của hợp kim nhôm và tác động bảo vệ của plasma, chắc chắn một số khuyết tật sẽ xảy ra trong suốt quá trình hàn. Hai khuyết tật quan trọng là lỗ rỗng và đứt gãy nhiệt.

Do sự phản xạ mạnh của hợp kim nhôm với tia laser, vấn đề đầu tiên gặp phải khi hàn laser hợp kim nhôm là cải thiện hiệu quả khả năng hấp thụ ánh sáng laser của sản phẩm.

Dựa trên một số đặc tính của hợp kim nhôm, quy trình hàn laser phức tạp hơn và cần được cải tiến và hoàn thiện gấp.

1. Tỷ lệ hấp thụ laser

Tốc độ hấp thụ của sản phẩm đối với tia laser càng cao, hoặc hệ số truyền nhiệt và hệ số dẫn mức nhiệt độ càng nhỏ, thì năng lượng laser được thu vào bề mặt vật liệu càng dễ dàng, mức nhiệt độ bề mặt tăng nhanh, và vật liệu bay hơi hoặc tan chảy.

Hệ số phản xạ của nhiều kim loại đối với tia laze có bước sóng khác nhau được thể hiện trong Bảng.

| λ/μm | Ag | Al | Cu | Cr | Ni | Steel |

| 0.7 | 95 | 77 | 82 | 56 | 68 | 58 |

| 1.06 | 97 | 80 | 91 | 58 | 75 | 63 |

| 10.6 | 99 | 98 | 98 | 93 | 95 | 93 |

Hệ số phản xạ của kim loại đối với tia laze có bước sóng khác nhau ở nhiệt độ phòng (%)

Hệ số phản xạ của nhiều kim loại giảm khi có bước sóng ngắn hơn nhiều, trong đó Ag, Al và Cu hiển thị tới 90% hoặc nhiều hơn ánh sáng laze.

Tình huống này chắc chắn làm tăng vấn đề xử lý laser.

Ở nhiệt độ không gian, tỷ lệ hấp thụ của tia laser CO2 bằng hợp kim nhôm là cực kỳ thấp. Bề mặt hợp kim nhôm sẽ hiển thị 98% năng lượng laser và hệ số phản xạ của laser Nd: YAG cũng xấp xỉ 80%.

Hợp kim nhôm có hệ số phản xạ cao và khả năng hấp thụ ánh sáng laser thấp vì mật độ điện tử bổ sung cao trong hợp kim nhôm.

Dưới sự dao động mạnh của ánh sáng, sóng điện từ phát ra sóng mạnh và sóng truyền qua yếu hơn được tạo ra. Diện tích bề mặt hợp kim nhôm không dễ dàng hấp thụ các sóng hiển thị, vì vậy bề mặt hợp kim nhôm có hệ số phản xạ lớn hơn tia laser ở nhiệt độ không gian.

2. Cảm ứng và ổn định “lỗ nhỏ”

Trong quy trình hàn laser, các ion sẽ được tạo ra khi mật độ năng lượng laser vượt qua 3,5 * 10 ^ 6W / cm2.

Kỹ thuật hàn được thực hiện bằng cách hàn xuyên sâu.

Nguyên tắc chủ yếu là hiệu ứng “lỗ nhỏ”.

Sự xuất hiện của các “lỗ nhỏ” có thể làm tăng đáng kể tốc độ hấp thụ của sản phẩm đối với tia laser, và mối hàn được kết hợp với mật độ năng lượng cao để có được hiệu quả hàn tuyệt vời.

Vấn đề chính trong quá trình hàn laser hợp kim nhôm là vấn đề trong việc duy trì sự ổn định và gây ra các lỗ nhỏ do đặc tính dân dụng hoặc thương mại của sản phẩm của chính hợp kim nhôm và các nhà quang học của chùm tia laser gây ra.

Như đã chỉ ra trước đây, Al ở mức nhiệt độ không gian có thể phản xạ 80% năng lượng. Do khả năng dẫn nhiệt tốt, cần có ngưỡng mật độ năng lượng laser lớn để tạo ra các “lỗ nhỏ”.

Giới hạn như vậy tồn tại trong quá trình hàn laser hợp kim nhôm khác nhau.

Khi công suất đầu vào lớn hơn giá trị này, việc truyền năng lượng laser vào sản phẩm không còn bị hạn chế bởi sự dẫn nhiệt. Việc hàn được thực hiện bằng cách hàn xuyên sâu.

Bức xạ laser sẽ làm cho kim loại cơ bản bốc hơi cao và tạo thành rãnh bay hơi. Chùm tia laze xuyên qua vật liệu qua rãnh bay hơi, chiều sâu mối hàn và hiệu quả hàn cũng tăng mạnh.

Đối với các sản phẩm cực kỳ phản xạ, chẳng hạn như hợp kim nhôm và hợp kim đồng, cần phải cung cấp mật độ công suất cực lớn trong quá trình hàn.

Điều này có các yêu cầu cụ thể đối với việc lựa chọn thiết kế hàn và thấu kính chuẩn trực và hội tụ.

3. Ngôi nhà cơ khí của mối hàn

Tăng cường tinh chế, điều hòa tùy chọn rắn và củng cố kết tủa lão hóa là nhiều cơ chế tăng cường của hợp kim nhôm.

Ngay cả với các hệ thống tăng cường này, lượng bay hơi lớn của các thành phần hợp kim có điểm nóng chảy thấp như Mg và Zn trong quá trình hàn laser sẽ kích hoạt mối hàn để giảm thiểu độ cứng, độ chìm và độ bền.

Độ cứng và độ bền của nó sẽ giảm trong suốt quá trình đông đặc tức thời sau khi cấu trúc tăng cường dạng hạt mịn được chuyển thành cấu trúc đúc.

Ngoài ra, sự hiện diện của các vết nứt và rỗ trong mối hàn dẫn đến giảm độ bền kéo.

Tóm lại, vấn đề làm mềm mối nối là một vấn đề khác trong hàn laser hợp kim nhôm.

4. Lỗ trong hàn laser nhôm

Có hai loại lỗ chính trong quá trình hàn laser hợp kim nhôm: lỗ khí hydro và lỗ do nổ lỗ khóa.

4.1 Lỗ hyđrô

Hợp kim nhôm rất đơn giản để tạo thành một lớp màng oxit trên bề mặt ở nhiệt độ cao, và màng oxit rất đơn giản để hấp thụ hơi ẩm trong môi trường.

Khi được làm ấm bằng tia laser, nước bị phân hủy để tạo ra hydro, và độ hòa tan của hydro trong nhôm lỏng gấp khoảng 20 lần so với nhôm mạnh.

Trong quá trình đông đặc nhanh chóng của hợp kim, khả năng hòa tan của hydro giảm đáng kể khi nó chuyển từ nhôm lỏng sang trạng thái rắn. Các lỗ khí hydro sẽ hình thành nếu lượng hydro dư thừa trong nhôm lỏng không thể tăng lên và tràn ra ngoài một cách hiệu quả.

Những lỗ chân lông như vậy thường có hình dạng đều đặn, kích thước lớn hơn đuôi gai và có thể nhìn thấy các mô hình đông đặc của đuôi gai ở bề mặt bên trong.

4.2 Đã thu gọn lỗ khóa

Lỗ hàn vẫn ở trạng thái cân bằng với trọng lực và áp suất không khí của nó. Một khi sự cân bằng bị phá vỡ, kim loại lỏng trong bể bơi nóng chảy không thể chảy theo thời gian và hoàn thành, tạo thành các lỗ không đều.

Hàm lượng magiê của thành trong của lỗ cao hơn gần mối hàn khoảng bốn lần.

Bởi vì tốc độ nguội của hàn laser quá nhanh, vấn đề về các lỗ khí hydro là nhiều hơn, và có nhiều lỗ hơn được kích hoạt do sự sụp đổ của các lỗ nhỏ trong hàn laser.

5. Tách nhiệt

Hợp kim nhôm là một hợp kim eutectic bình thường, và nó dễ bị nứt gãy nóng trong suốt quá trình hàn, bao gồm cả đứt gãy hình thành mối hàn và đứt gãy do hóa lỏng HAZ.

Thông thường, các vết nứt tinh thể xuất hiện trong vùng hàn và các vết nứt hóa lỏng xuất hiện ở vùng gần mối nối.

Trong số các hợp kim nhôm, hợp kim Al-Mg-Si dòng 6000 đặc biệt nhạy cảm với các vết nứt.

Kim loại cơ bản đã trải qua quá trình gia nhiệt và làm nguội nhanh chóng. Trong quá trình đông đặc và kết tinh tức thời, các hạt tinh thể phát triển dọc theo phương vuông góc với tâm của mối hàn do mức độ nguội lớn. Tạo thành Al-Si hoặc Mg-Si, Al ở giới hạn hạt cột -Mg2Si và các chất eutectic nóng chảy thấp khác, làm ảnh hưởng đến lực liên kết của máy bay tinh thể, dễ sinh ra vết nứt tinh thể dưới tác dụng của ứng suất nhiệt.

Quy trình hàn laser hợp kim nhôm

Nói chung, nó được giải quyết từ các khía cạnh sau để hoàn thành việc hàn laser hợp kim nhôm và giải quyết các vấn đề nêu trên.

1. Thiết bị an ninh gas

Yếu tố quan trọng nhất ảnh hưởng đến sự mất mát các thành phần có nhiệt độ nóng chảy thấp trong hợp kim nhôm là áp suất khi khí phun ra từ vòi phun. Bằng cách giảm đường kính vòi phun, tăng áp suất khí và tốc độ dòng chảy có thể làm giảm sự mất mát do cháy của Mg, Zn, trong suốt quá trình hàn và tăng độ thâm nhập.

Có hai phương pháp thổi, thổi trực tiếp và thổi bên, và bạn cũng có thể thổi lên và xuống mối hàn cùng một lúc.

Chọn phương pháp thổi tùy theo tình hình thực tế trong quá trình hàn.

2. Xử lý bề mặt

Hợp kim nhôm có phản ứng cao với tia laser. Xử lý sơ bộ bề mặt hợp kim nhôm một cách chính xác, chẳng hạn như oxy hóa anốt, đánh bóng điện phân, phun cát, v.v., có thể cải thiện đáng kể sự hấp thụ năng lượng chùm trên bề mặt.

Các nghiên cứu đã chỉ ra rằng xu hướng hình thành vết nứt của hợp kim nhôm sau khi loại bỏ màng oxit cao hơn so với các hợp kim nhôm ban đầu.

Để không làm tổn hại đến trạng thái bề mặt của hợp kim nhôm và đơn giản hóa quy trình kỹ thuật hàn laser, nhiệt độ bề mặt của phôi có thể được tăng lên bằng cách hàn trước để tăng tốc độ hấp thụ tia laser của vật liệu.

3. Thông số kỹ thuật Laser

Laser hàn được chia thành laser xung và laser không đổi. Khi bước sóng của laser xung là 1064nm, chùm tia đặc biệt hội tụ và năng lượng điểm đơn xung lớn hơn năng lượng của laser không đổi.

Tuy nhiên, năng lượng của laser xung thường không vượt qua, vì vậy các mối hàn thành mỏng thường thích hợp.

3.1 Chế độ xung hàn

Hàn laser nên chọn dạng sóng hàn phù hợp. Các dạng sóng xung phổ biến bao gồm sóng vuông, sóng nhọn, sóng đỉnh kép, v.v.

. Thông thường, thời gian của một sóng xung tính bằng mili giây.

Trong suốt một xung laser, hệ số phản xạ của kim loại thay đổi rất nhiều.

Hệ số phản xạ của diện tích bề mặt hợp kim nhôm với ánh sáng là quá đắt. Khi một chùm tia laser cường độ cao chiếu vào diện tích bề mặt sản phẩm, 60% -98% năng lượng laser trên bề mặt kim loại sẽ bị mất do phản xạ, và hệ số phản xạ thay đổi theo mức nhiệt độ bề mặt.

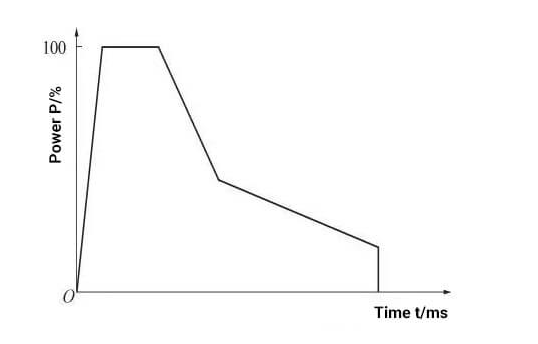

Sự lựa chọn tốt nhất để hàn hợp kim nhôm là sóng sắc (xem Hình 1) và sóng đỉnh kép.

Giai đoạn tăng của dạng sóng là cung cấp năng lượng lớn hơn để làm nóng chảy hợp kim nhôm.

Ngay sau khi “lỗ nhỏ” trên phôi được hình thành, khi bắt đầu hàn xuyên sâu, tốc độ hấp thụ của kim loại lỏng đối với tia laser sẽ tăng nhanh sau khi kim loại bị nung chảy. Trong trường hợp này, năng lượng laser cần được giảm nhanh chóng và quá trình hàn cần được thực hiện ở công suất thấp để ngăn chặn hiện tượng phún xạ.

Phần làm chậm của dạng sóng hàn có độ rộng xung dài hơn, làm giảm thành công các lỗ rỗng và vết nứt.

Dạng sóng này cho phép mối hàn được nấu chảy một cách nhất quán và tăng cường để giảm tốc độ hóa rắn của vũng nóng chảy.

Khi hàn các mẫu khác nhau, dạng sóng này có thể được điều chỉnh thích hợp.

Hình 1. Dạng sóng xung của hợp kim nhôm hàn.

Việc chọn số lượng chất là mờ lý tưởng cũng có thể làm giảm sự hình thành lỗ chân lông.

Sự thay đổi của độ mờ có tác động tuyệt vời đến sự phát triển bề mặt và độ thâm nhập của mối hàn.

Sử dụng độ mờ không thuận lợi có thể làm tăng độ ngấu, trong khi độ mờ thuận lợi sẽ làm cho bề mặt mối hàn mịn hơn và đẹp hơn trong hàn xung.

Do tính phản xạ cao của hợp kim nhôm với tia laser, để ngăn chặn sự phản xạ thẳng đứng của chùm tia laze từ phương vuông góc và làm hỏng thấu kính hội tụ laze, đầu hàn thường bị lệch đến một góc cụ thể trong quá trình hàn.

Kích thước của mối nối hàn và hiệu quả tăng bề mặt liên kết khi tăng góc nghiêng laser.

Khi góc nghiêng của laser là 40 °, mối nối hàn lớn nhất và diện tích bề mặt liên kết hiệu quả sẽ đạt được.

Độ xuyên thấu và độ thâm nhập đáng tin cậy của điểm hàn giảm theo góc nghiêng của tia laser. Khi nó cao hơn 60 °, độ ngấu hiệu quả của hàn giảm xuống bằng không.

Do đó, nghiêng đầu hàn đến một góc nhất định có thể làm tăng chiều sâu và chiều rộng ngấu của mối hàn một cách thích hợp.

Ngoài ra, trong hàn laser hợp kim nhôm, tốc độ hàn càng nhanh thì càng dễ bị nứt.

Vì tốc độ hàn quá nhanh và mức độ nguội lớn, các hạt trong vùng hàn được cải thiện và rất nhiều “tinh thể chùm” phát triển theo các hướng dẫn giống nhau được hình thành, điều này có lợi cho việc tạo ra các vết đứt gãy trên máy bay pha lê giữa các tinh thể chùm.

Nếu tốc độ hàn quá nhanh, độ sâu thâm nhập của mối hàn sẽ khá nhỏ.

3.2 Hàn chế độ liên tục

Khi sử dụng hàn laser thông thường, hiện tượng lún hoặc thậm chí gãy xảy ra.

Sử dụng hàn laser liên tục vì quá trình gia nhiệt không giống như quá trình làm lạnh và làm nóng đột ngột của bộ tạo xung, xu hướng nứt không rõ ràng trong quá trình hàn. Hàn sợi quang, nhiều hợp kim nhôm sẽ không bị giòn và có độ bền nhất định sau khi hàn, điều này có lợi ích rõ ràng.

Nhôm nguyên chất công nghiệp có thể được hàn tốt với hàn laser xung, và thông thường, sẽ không có vết nứt sau khi hàn.

Khu vực bề mặt phải được đánh bóng sau khi hàn ở một số thị trường, và sẽ có vết lõm sau khi hàn xung laser. Số lượng đánh bóng tăng lên sẽ làm tăng chu kỳ chế biến và chi phí sản xuất. Laser không đổi có thể giải quyết những vấn đề này.

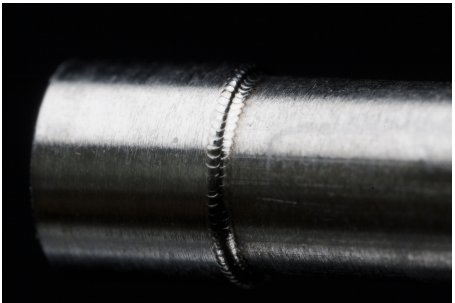

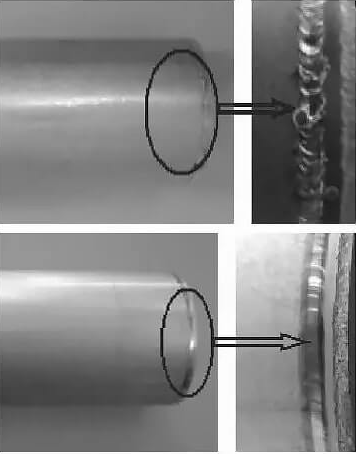

Hình 2 cho thấy sự tương phản của đường hàn của vỏ pin sau khi hàn laser xung và hàn laser liên tục.

Qua hình 2 có thể thấy các mối hàn xung lực không đồng đều, bị cắt xén, diện tích bề mặt bị móp, có nhiều mảnh vụn, độ bền sau khi hàn không cao.

Để cải thiện chất lượng của các mối hàn, hàn laser liên tục được sử dụng. Bề mặt đường hàn nhẵn và đồng đều, không có vết loang lổ và khuyết tật, không có vết đứt gãy ở mối hàn.

Hình 2. Xung và hàn không đổi của hợp kim Al-Mn.

Hố hồ quang dễ xuất hiện trong quá trình hàn hồ quang argon, và hàn laser cũng vậy.

Các miệng núi lửa nhỏ dễ xuất hiện ở cuối, có thể được tăng cường bằng cách thoát ra dần dần trong quá trình hàn; nghĩa là, một pha tăng chậm và giảm chậm được nhúng trong dạng sóng.

Ngoài ra, tốc độ hàn có thể được tăng lên một cách thích hợp trong suốt quá trình hàn để tránh các vết rỗ nhỏ.

Trong quá trình hàn hợp kim nhôm, tia laser liên tục có những ưu điểm rõ ràng.

So với kỹ thuật hàn truyền thống, hiệu suất sản xuất cao và không cần điền vào dây.

So với hàn laser xung, nó có thể khắc phục các vấn đề phát sinh sau khi hàn, chẳng hạn như gãy, rỗ, bắn tung tóe, v.v. và đảm bảo rằng hợp kim nhôm có các đặc tính cơ học tuyệt vời sau khi hàn.

Sẽ không có vết lõm sau khi hàn, và giảm lượng mài và đánh bóng sau khi hàn, tiết kiệm chi phí sản xuất.

Tuy nhiên, vì laser CW có diện tích nhỏ hợp lý nên độ chính xác lắp ráp của phôi cao.

4. Trình bày các khía cạnh hợp kim

Ngăn ngừa đứt gãy nhiệt là một trong những công nghệ quan trọng để hàn laser hợp kim nhôm.

Hợp kim 6000 series là những vết đứt gãy có ý thức. Khi ω (Mg2Si) = 1%, nứt nẻ nóng xuất hiện, nó có thể được tăng cường bằng cách thêm các thành phần hợp kim thích hợp để điều chỉnh cấu trúc hóa học của bể nóng chảy, chẳng hạn như thêm bột Al-Si hoặc Al-Mg -Si có lợi ích đặc biệt trong việc khử gãy xương.

Ngoài ra, kết quả hàn có thể được cải thiện bằng cách cấp dây và có thể đạt được mối hàn đồng nhất và độ cứng của đường hàn cũng được nâng cao.

Vật liệu Mg và Si trong dendrite trong vùng kết hợp tăng lên do sự ra đời của vật liệu phụ và kết quả gia cố theo phương án rắn β ”sẽ làm tăng độ bền của mối nối.

Thông thường, các hợp kim nhôm 6063 và 6082 được lấp đầy bằng dây hàn Al-5Si và Al-7Si, các tấm 6013 và 6056 tương ứng được hàn bằng laser CO2 và Nd: YAG Các dây hàn Al-12Si được lấp đầy.

5. Các kỹ thuật thủ tục khác

Chúng tôi tập trung vào sự ổn định của quy trình hàn laser hợp kim nhôm và chất lượng của mối hàn.

Hiện tại, điểm nóng nghiên cứu hàn laser hợp kim nhôm đang sử dụng quy trình composite; nghĩa là, mật độ năng lượng cao của tia laser và sự đa dạng nhiệt lớn hơn của hồ quang được kết hợp, phát huy hết lợi ích của 2 nguồn nhiệt và tích hợp các phẩm chất của chất lượng chùm tia mật độ năng lượng cao và hồ quang ổn định, bổ sung cho nhau .

Đối với các sản phẩm có độ phản chiếu cao như hợp kim nhôm, hàn lai laze có thể làm nóng trước hoặc làm nóng chảy diện tích bề mặt của sản phẩm bằng năng lượng hồ quang, điều này giúp cải thiện đáng kể sự hấp thụ năng lượng laze của hợp kim nhôm.

Shida và cộng sự. đã sử dụng tia laser CO2 10 kW tích hợp với vòng cung TIG và MIG để hàn hợp kim nhôm. Sự ra đời của các vòng cung đã cải thiện đáng kể tỷ lệ sử dụng năng lượng laser, và tỷ lệ xuyên mối hàn cũng tăng 5% -20%.

Đồng thời, bề mặt mối hàn nhẵn và định hình tốt.

Hàn lai laze làm tăng kích thước hình học của vũng nóng chảy thông qua sự kết hợp của chùm tia laze và hồ quang. Nó làm thay đổi điều kiện dòng chảy của sản phẩm ở trạng thái nóng chảy, có lợi cho việc loại bỏ các lỗ rỗng.

Tương tự như vậy, hàn chùm tia kép của hợp kim nhôm là một phương pháp để loại bỏ các lỗ khí. Một tia laser sợi quang không đổi 6 kW đã được sử dụng để thực hiện hàn đối đầu chùm tia kép của hợp kim nhôm 5052. Các chế độ hàn song song và nối tiếp hai tia và hàn ở các tốc độ hàn khác nhau đã được nghiên cứu. Hình thái đường may và công ty.

Nghiên cứu đã phát hiện ra các lỗ lớn trên các mối hàn được liên kết song song với dầm kép, và hàn hợp kim nhôm nối tiếp có thể đạt được sự phát triển mối hàn tốt mà không có lỗ rỗng.

Các hợp kim nhôm khác nhau có các đặc tính hàn dân dụng hoặc thương mại khác nhau. Hàn laser cần chọn dạng sóng hàn phù hợp. Bề mặt cần được đánh bóng sau khi hàn ở một số thị trường, và sẽ có những hư hỏng sau khi hàn xung laser. Một tia laser sợi quang không đổi 6 kW đã được sử dụng để thực hiện hàn đối đầu chùm tia kép của hợp kim nhôm 5052. Các chế độ hàn song song và nối tiếp hai tia và hàn ở các tốc độ hàn khác nhau đã được nghiên cứu.

Phần kết luận

Tầm quan trọng ngày càng tăng của hàn laser trong gia công hợp kim nhôm đã khiến việc lựa chọn máy hàn laser trở thành một thách thức, hãy xem bài viết khác của chúng tôi: Lời khuyên mới nhất về việc chọn máy hàn laser